Porta la tua attività nell’Industria 4.0

I vantaggi per la tua azienda

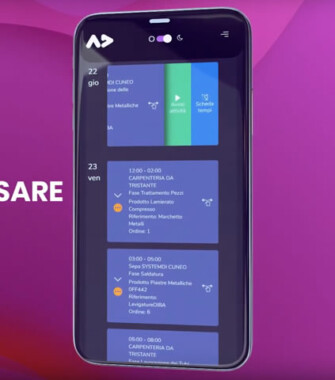

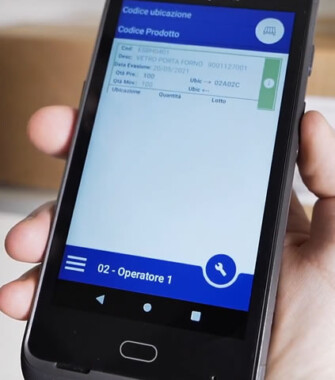

- Sprint nella Digital Innovation

- Sviluppo strategico nelle tecnologie

- Aumento della qualità percepita

Il Know How a tua disposizione

- Esperienza in aziende di produzione manifatturiera e industriale

- Lean production e filosofia Kaizen

- Analisi di Business Intelligen

Il metodo applicato

- Definizione di obiettivi aziendali

- Scelta delle migliori tecnologie utilizzabili

- Gestione del progetto a 360°

I risultati che otterrai

- Riduzione di sprechi e costi

- Automazione di attività a scarso valore

- Aumento della produttività e qualità del prodotto